جوشکاری اولتراسونیک یک تکنیک پیشرفته است که در صنایع برای اتصال پارچه های ترموپلاستیک و میکروفیبر از طریق ارتعاشات با فرکانس بالا، حرارت اصطکاک و فشار استفاده می شود. در حالی که خود این فناوری سرعت و کارایی باورنکردنی را ارائه میکند، موفقیت آن به شدت به ابزار و تجهیزات درگیر در این فرآیند بستگی دارد. بدون تراز دقیق و اعمال فشار یکنواخت، حتی پیشرفتهترین سیستمهای جوشکاری میتوانند جوشهای ناسازگار یا ضعیف ایجاد کنند که منجر به خرابیهای بالقوه در کاربردهای حیاتی مانند قطعات خودرو، الکترونیک یا دستگاههای پزشکی میشود. فهمیدن اینکه چه نوع ابزار و اتصالی لازم است می تواند تفاوت بین یک پیوند قوی و قابل اعتماد و یک اتصال در معرض خطر را ایجاد کند.

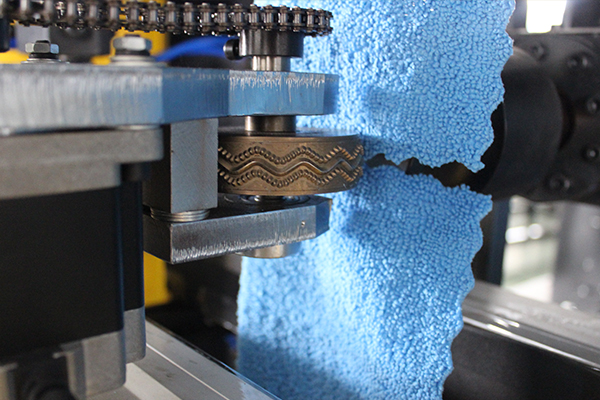

هنگام بحث دستگاه های جوش اولتراسونیک ، ابزارسازی به طور کلی به دو جزء مهم اشاره دارد: شاخ (یا سونوترود) و سندان (یا فیکسچر). این قطعات وظیفه انتقال ارتعاشات اولتراسونیک به قطعات کار و اطمینان از تراز و تراز شدن مناسب و تحت فشار صحیح در طول فرآیند جوشکاری را بر عهده دارند. طراحی و دقت این ابزارها برای کیفیت جوش بسیار مهم است.

بوق یکی از مهمترین عناصر در فرآیند جوشکاری اولتراسونیک است. این به صورت سفارشی طراحی شده است تا با شکل و جنس قطعه کار در حال جوش مطابقت داشته باشد. این بوق که از مواد بادوام مانند تیتانیوم یا آلومینیوم ساخته شده است، انرژی مافوق صوت را به قطعات منتقل می کند و باعث گرمایش موضعی در سطح مشترک محل جوش می شود. با این حال، طراحی بوق باید عواملی مانند فرکانس، دامنه و صلبیت مواد را در نظر بگیرد. به عنوان مثال، یک بوق با طراحی نامناسب می تواند منجر به توزیع ناهموار ارتعاشات شود که منجر به کیفیت پایین جوش می شود. در بسیاری از موارد، شکل شاخ باید دقیقاً با خطوط قطعه در حال جوش مطابقت داشته باشد و از تماس یکنواخت و انتقال انرژی کارآمد اطمینان حاصل کند. بوقهایی که خیلی سفت یا نادرست تنظیم شدهاند، حتی میتوانند با اعمال نیرو یا ارتعاش بیش از حد در نواحی نامناسب به قطعات ظریف آسیب بزنند.

سندان یا فیکسچر نیز به همان اندازه مهم است که قطعه کار را در هنگام جوشکاری محکم در جای خود نگه می دارد. نصب دقیق بسیار مهم است زیرا هرگونه ناهماهنگی، حرکت یا توزیع نامناسب فشار در حین جوشکاری می تواند منجر به اتصال ناقص یا جوش ضعیف شود. یک فیکسچر خوب طراحی شده پشتیبانی می کند و تضمین می کند که قطعات در طول فرآیند جوشکاری کاملاً تراز و ثابت هستند. این امر به ویژه برای مجموعههای پیچیده یا چند قسمتی که حتی یک ناهماهنگی جزئی میتواند منجر به خرابی عملکرد شود، بسیار مهم است. فیکسچرها معمولاً مطابق با هندسه قطعه طراحی می شوند و به گونه ای طراحی می شوند که فشار را به طور یکنواخت در سراسر ناحیه اتصال اعمال کنند تا جوش های ثابت ایجاد کنند.

یکی از مهم ترین عوامل در فیکسچر اعمال فشار است. در طول جوشکاری اولتراسونیک، موادی که به هم متصل می شوند تحت فشار قرار می گیرند تا اطمینان حاصل شود که قطعات در طول فرآیند در تماس نزدیک هستند. فیکسچر باید به اندازه کافی محکم باشد تا فشار یکنواخت را بدون تغییر شکل قطعات حفظ کند، به خصوص اگر نازک یا ظریف باشند. اگر فشار بیش از حد اعمال شود، می تواند منجر به جریان بیش از حد مواد شود یا حتی به قطعات آسیب برساند. برعکس، فشار بسیار کم می تواند منجر به جوش ضعیف یا ناقص شود. نصب دقیق با اعمال نیروی ثابت در سطح قطعه کار و اطمینان از اینکه انرژی تولید شده توسط ارتعاشات اولتراسونیک در محل اتصال جوش متمرکز می شود، به جلوگیری از این مسائل کمک می کند.

یکی دیگر از ملاحظات مهم برای اتصالات جوش اولتراسونیک، سازگاری مواد است. مواد مورد استفاده در فیکسچر باید با دقت انتخاب شوند تا از تداخل با انرژی اولتراسونیک جلوگیری شود. برخی از مواد، مانند فلزات خاص، میتوانند امواج اولتراسونیک را جذب یا منعکس کنند و اثربخشی فرآیند جوشکاری را کاهش دهند. به همین دلیل، لامپ ها اغلب از مواد غیر واکنشی مانند فولاد سخت شده یا پلیمرهای خاص ساخته می شوند که می توانند استرس فرآیند را بدون تأثیر بر انتقال انرژی اولتراسونیک تحمل کنند. در برخی موارد، طراحی فیکسچر ممکن است شامل ویژگی هایی مانند کانال های خنک کننده یا سینک های حرارتی برای مدیریت گرمای تولید شده در طول فرآیند جوشکاری و جلوگیری از گرم شدن بیش از حد یا اعوجاج قطعات در حال جوش باشد.

علاوه بر اتصال دقیق، تراز ابزار نقش مهمی در دستیابی به جوش های موفق دارد. بوق باید با فیکسچر هماهنگ باشد تا اطمینان حاصل شود که انرژی اولتراسونیک دقیقاً در جایی که لازم است اعمال می شود. ناهماهنگی می تواند باعث توزیع نابرابر انرژی شود و منجر به جوش ضعیف یا آسیب به قطعات شود. بسیاری دستگاه های جوش اولتراسونیک مجهز به سیستم های تراز و سنسورهای دقیق هستند تا اطمینان حاصل شود که بوق و فیکسچر قبل از شروع جوشکاری کاملاً تراز هستند. با این حال، این نیاز به کالیبراسیون و نگهداری دقیق ابزار دارد تا از هر گونه ناهماهنگی در طول دوره های تولید جلوگیری شود.

در کاربردهای پیشرفتهتر، از سیستمهای ابزار و فیکسچر خودکار برای بهبود سرعت و دقت فرآیند جوشکاری اولتراسونیک استفاده میشود. این سیستمها برای رسیدگی به هندسههای پیچیده قطعات طراحی شدهاند و میتوانند بهطور خودکار ابزار را تنظیم کنند تا اندازهها یا شکلهای مختلف قطعه کار را در خود جای دهند. سیستمهای خودکار همچنین به کاهش خطای انسانی در موقعیتیابی و اعمال فشار کمک میکنند و در نتیجه جوشهای سازگارتر و قابل اعتمادتری ایجاد میکنند. برای محیطهای تولید با حجم بالا، سیستمهای ثابت خودکار مزایای قابل توجهی از نظر سرعت، تکرارپذیری و کارایی کلی تولید ارائه میکنند.